Die österreichische digMAR GmbH, ein Lösungsanbieter für kundenspezifische Systemlösungen, hat für das hochpräzise 3D Visionsystem für die Teppich-Schneidemaschinen seines Kunden Kuris auf die Kompetenz von NET für intelligente Kameralösungen zurückgegriffen. Das Open Camera Konzept ermöglicht Kunden die Implementierung eigener Algorithmen direkt in die Kamera. Vorteil: digMARs Kunde Kuris profitiert von einer leistungsfähigeren optischen Erfassung von Teppichzuschnitten als bisher möglich.

Anbieter kundenspezifischer Anwendungslösungen wie die digMAR GmbH setzen bei kamera-gestützen Inspektionsaufgaben immer stärker auf Lieferanten mit smarten Vision-Lösungen. Der Vorteil liegt klar auf der Hand: intelligente Bildverarbeitungslösungen ermöglichen in erster Linie leistungsfähigere Systeme, die zudem speziell auf die Anwendungsaufgabe des Maschinenbauers oder Systemintegrators zugeschnitten sind.

So hat sich die digMAR GmbH als kompetenter Partner im Bereich Software- und Systementwicklung mit Schwerpunkt digitale Bildverarbeitung für ein innovatives Visionkonzept von NET entschieden. Das „Open Camera Konzept“ ermöglicht dem Anwendungsanbieter individuelle Aufgaben vom Computer auf die Kamera zu verlagern und infolgedessen höhere Prozessgeschwindigkeiten sowie eine größere Skalierbarkeit der Anwendung, wie sie bisher nicht möglich gewesen sind, zu erzielen. Grund ist eine drastische Reduktion der Datenmenge von Kamera zu PC, welche die Verarbeitung derselben PC-seitig erst möglich macht.

So hat sich die digMAR GmbH als kompetenter Partner im Bereich Software- und Systementwicklung mit Schwerpunkt digitale Bildverarbeitung für ein innovatives Vision-Konzept von NET entschieden. Das „Open Camera Konzept“ ermöglicht dem Anwendungsanbieter seine individuelle Inspektionsaufgabe vom Computer auf die Kamera zu verlagern und infolgedessen höhere Prozessgeschwindigkeiten sowie eine größere Skalierbarkeit der Anwendung, wie sie bisher nicht möglich gewesen sind, zu erzielen. Ein weiterer Mehrwert für den Kunden ergibt sich durch die Einsparung von Rechenressourcen auf dem Zentralrechner.

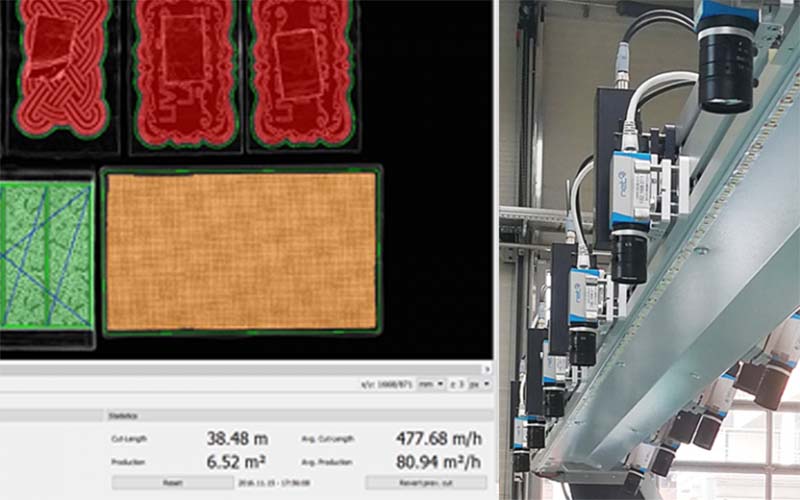

KURIS stellt als Hersteller für Lege- und Zuschneidemaschinen für unter anderem die Textilindustrie und Automobilindustrie mit mehr als 10.000 Installationen weltweit höchste Anforderungen an optische Prüfsysteme. Ein wichtiges Qualitätsmerkmal sind bei einem Teil der Anwendungen zuverlässige und hochpräzise 3D-Inspektionslösungen, die großen Einfluss auf Verfahrensgeschwindigkeit und die Fertigungsqualität haben. In dem aktuellen Beispiel, einem Teppichcutter, sind mehrere GigEPRO-Kameras im Einsatz. Sie sorgen für eine auf zehntel Millimeter genaue Erfassung des Teppichs in drei Dimensionen, und das über die komplette Arbeitsbreite von mehr als 4 Metern bei einer Bandgeschwindigkeit von bis zu 50 Metern pro Minute.

„Der einzigartige Vorteil gegenüber herkömmlichen Geräten und Kameras ist die Skalierbarkeit durch die Möglichkeit mehrere GigEPRO-Kameras aneinandergereiht für Echtzeitanwendungen zu verwenden. Dadurch sind auch hohe Auflösungen bei relativ großer Objektbreite möglich“, so Dietmar Götz, Geschäftsführer von digMAR.

Die 3D-Lasertriangulation und Anwendungsarchitektur wurde speziell für Anwendungen von digMAR entwickelt. Neben dem Höhenbild liefern die Kameras auch ein sogenanntes Intensitätsbild, welches die Grauwerte des Originalbildes beinhaltet.

Dietmar Götz von digMAR erklärt das Grundprinzip: „Das Prüfobjekt wird kontinuierlich unter dem Kamera/Laser-System bewegt, wobei eine Vielzahl von Triangulationsprofilen generiert wird, die aneinandergereiht ein gesamtes, dreidimensionales Bild des Objektes bilden. Wir erzielen eine subpixelgenaue Auswertung durch implementierten Algorithmus in den GigEPRO-Kameras.“

Dank der Entwicklungsplattform konnte digMAR in einer gewohnten Arbeitsumgebung ihre Algorithmen auf den kamerainternen FPGA der GigEPRO-Kameras – für Dritte zugriffsicher – programmieren. Auch sind künftige Anpassungen der Anwendung durch das Open Camera Konzept problemlos möglich. Mögliche Anwendungslösungen von digMAR in diesem Zusammenhang sind die genaue Erfassung von Außen- und Innenkonturen, Bohrungen, Materialhöhe und Höhenfehler etc.